Benefícios da incorporação da Eletroerosão por fio na maquinação de firtrees de discos de turbinas para o setor aeronáutico.

\ Benefícios da Eletroerosão para maquinação de firtrees de discos de turbinas

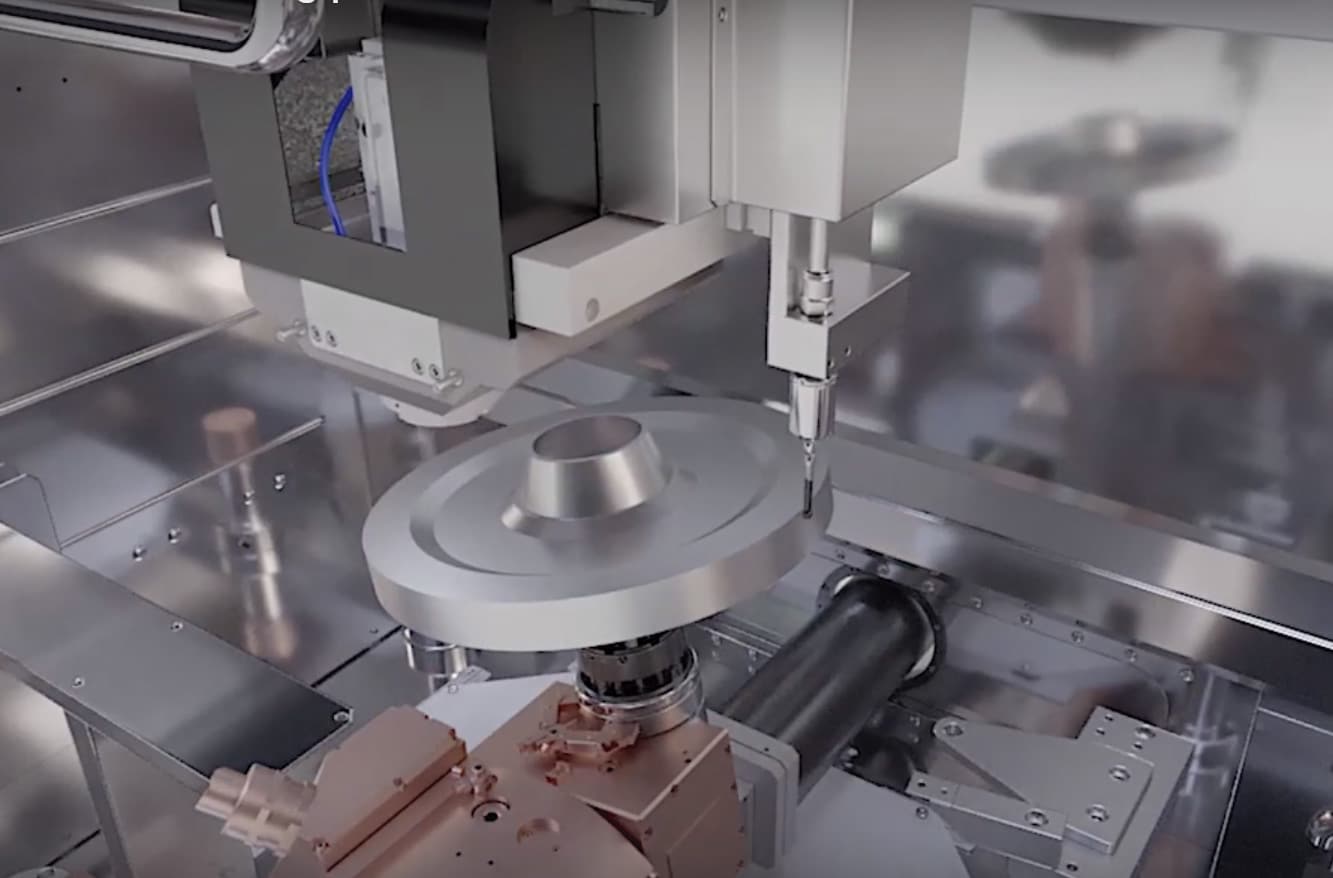

Uma das grandes vantagens deste equipamento é que se trata de uma máquina standard. Parte-se de uma estrutura base, à qual se acrescentam módulos/acessórios em função do tipo de componente a fabricar. Permite a maquinação totalmente automatizada. Para fabricar outras peças basta substituir ou adaptar alguns desses elementos. O equipamento AV35 é um dos projetos mais ambiciosos da ONA dos últimos anos: revela o nosso avanço tecnológico na tecnologia WEDM aplicada ao fabrico de peças com um nível de exigência muito elevado.

Apalpador

Para assegurar o correto posicionamento da peça.

Script programming

Ferramenta de criação de programas inteligentes de medição ‘in-process’.

Prato rotativo de 2 eixos com mandril pneumático

Fixação automática e repetida da peça. Possibilita a erosão da peça num só aperto.

Rastreabilidade total da peça e análise do processo graças à plataforma ONA Smart Connect

Opção de monitorizar a maquinação de cada parte da peça, de realizar estatísticas, prevenir falhas, definir as operações de manutenção, rastrear as peças, etc

Automatização de todo o processo

Última fase: inclusão de um robot, para que a máquina opere dia e noite com a mesma precisão.

Adequa-se também à indústria aeronáutica. Um dos grandes desafios da ONA consistiu em desenvolver tecnologia EDM adaptada ao processo, visando transformar a eletroerosão num processo de maquinação competitivo e qualitativo, mesmo face a processos mais recorrentes no setor, como são a fresagem ou brochagem. Um exemplo desta última é o corte de firtrees dos discos das turbinas de aviação, que se leva a cabo essencialmente com recurso a brochagem.

Um projeto de sucesso a destacar é o trabalho realizado em colaboração com uma empresa do setor aeronáutico, que incidiu sobre o fabrico de firtrees para turbinas de aviação na máquina ONA AV35 de eletroerosão de corte por fio (WEDM).

Trata-se, sem dúvida, de um dos projetos mais importantes e ambiciosos da ONA nos últimos tempos. Por um lado, representou uma mudança cultural na nossa organização, já que diferentes departamentos trabalharam estreitamente no desenvolvimento da máquina. Por outro lado, graças ao esforço e tecnologia desenvolvidos, a aplicação revelou-se um sucesso, tendo-se validado o processo de fabrico de peças com um nível de exigência muito elevado.

Atualmente existem poucas alternativas no mercado à AV35. O que distingue a máquina ONA AV35 de outras máquinas de eletroerosão para o fabrico de firtrees de discos de turbina, é que a ONA AV35 é uma máquina standard, à qual se acrescentam módulos/acessórios, que permitem adaptá-la ao fabrico de outros componentes. Ou seja, não são equipamentos fabricados exclusivamente para uma só finalidade.

Desenvolver a máquina exigiu muitas horas de investigação por parte da nossa equipa, contudo, uma vez mais, o esforço valeu a pena. “O mais complicado foi a coordenação entre os departamentos e também com o cliente. A máquina foi concebida em função das necessidades específicas dos clientes. Os requisitos de rastreabilidade tornaram necessário o recurso a ferramentas de software de última geração”, referiu um dos nossos técnicos.

O equipamento AV35 traz benefícios significativos às empresas, como um menor investimento inicial em maquinaria – graças à mencionada adaptabilidade – e um aumento imediato da autonomia. Todo o processo de maquinação está automatizado e rigorosamente controlado para que a peça cumpra os requisitos definidos: são continuamente fornecidos dados e parâmetros para avaliar o avanço conforme previsto e, caso ocorra algum erro (uma mudança de temperatura na água, etc.), é emitido um aviso.

Tecnologia ao nível da brochagem ou fresagem

Os discos são peças rotativas críticas numa turbina de gás: atingem até 60.000 rotações por minuto e devem estar preparados para resistir a temperaturas e oscilações de pressão extremas, devendo ser simultaneamente leves e seguros. Revela-se por isso essencial quer a qualidade do material utilizado (regra geral, superligas à base de níquel) quer o processo de maquinação (exigentes requisitos geométricos e de qualidade superficial).

As técnicas de maquinação mais usadas para fabricar os firtrees dos discos das turbinas são tradicionalmente as de arranque de apara mediante contacto físico, nomeadamente a brochagem, retificação e fresagem. Sendo a brochagem, provavelmente, o processo mais conhecido e utilizado.

No que diz respeito à eletroerosão, foi o desenvolvimento de novos geradores que representou o principal impulso para que a eletroerosão se tivesse tornado um processo de produção viável e competitivo para o fabrico de componentes do setor aeronáutico. As principais vantagens oferecidas pelo desenvolvimento dos novos geradores EDM são as seguintes: capacidade de proporcionar muito mais potência, aumentando assim a produtividade, e a adaptação da tecnologia e estratégia de maquinação para conseguir uma diminuição da zona afetada termicamente e a diminuição da camada branca, aspetos indispensáveis, especialmente no setor aeronáutico.

Estes e outros avanços foram, pouco a pouco, colocando a nossa tecnologia ao nível da brochagem e da fresagem, no que se refere à qualidade do produto final. E nos dias de hoje pode afirmar-se que, para além de atingir as exigentes tolerâncias necessárias para peças aeronáuticas, o processo WEDM da ONA oferece também uma maior flexibilidade aos fabricantes de turbinas em termos de prazos e de referências: permite uma adaptação mais rápida do que os processos de maquinação convencionais.

A máquina AV35 da ONA tem em conta todos os detalhes, desde a compensação de posicionamento da peça, passando pela otimização da tecnologia, e terminando na total conectividade para uma rastreabilidade perfeita de todo o processo.