A maquinação por Eletroerosão para o fabrico de moldes de injeção de plástico para grade dianteira externa do carro.

\ Eletroerosão para o fabrico de moldes de injeção para automóveis

A MAIER, empresa líder na Europa no desenvolvimento e fabrico de componentes automóveis texturizados, realiza 20% da forma dos moldes de grande dimensão utilizando a eletroerosão. A tecnologia ONA é aplicada para assegurar a geometria e a textura desejadas da peça.

Front grille of the bumper of a Jaguar XF type manufactured by MAIER

Molde da grelha dianteira de um automóvel marca Mercedes no interior de uma máquina NX6 da MAIER

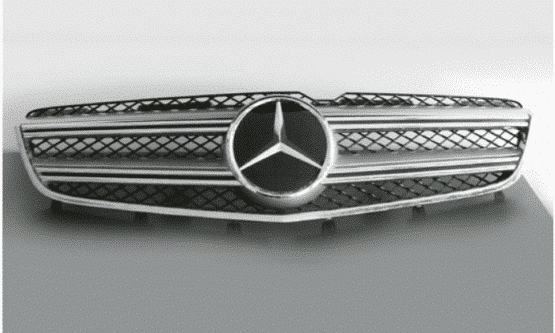

Grelha dianteira de um automóvel da marca Mercedes fabricada pela MAIER

MOLDE DE INJEÇÃO DE PLÁSTICO PARA GRELHA DIANTEIRA EXTERIOR DE AUTOMÓVEL

A cooperativa MAIER é a empresa líder na Europa no desenvolvimento e fabrico de componentes automóveis texturizados, tanto para exterior como interior, tais como grelhas dianteiras, puxadores, jantes, etc., sendo fornecedora dos nove primeiros construtores mundiais de automóveis. A MAIER desenvolve e fabrica 100% dos moldes, sempre de grande dimensão, como parte do processo para obter a geometria e textura das peças terminadas. O acabamento do molde tem uma relação direta com a estética da peça terminada. 80% da forma do molde é realizada mediante fresagem de alta velocidade e 20% mediante eletroerosão. Segundo Javier Calvo (Diretor da Unidade de Gestão de Matrizes da MAIER), “A eletroerosão será sempre imprescindível para a realização de ranhuras, nervuras e depressões profundas. E as melhorias dos últimos modelos da ONA pressupõem uma redução dos tempos de maquinação dos trabalhos com condições de limpeza difíceis, aumentando a precisão e a qualidade superficial”.

A MAIER nasceu a fabricar moldes e acumula uma experiência de 40 anos. Nestes últimos anos, a evolução foi enorme. Por exemplo, há 10 anos atrás, o molde de uma grelha dianteira de um automóvel era constituído por cinco conjuntos diferentes e consumia 2.000 horas de trabalho. Atualmente, este tipo de moldes é muito mais complexo, exigindo cerca de 4.000 horas de trabalho e sendo fabricado numa só peça. Também mudou a forma de utilizar a eletroerosão, tal como nos diz Javier Calvo: “Já não utilizamos grandes elétrodos, mas sim elétrodos múltiplos e pequenos. O trabalho de erosão a realizar no molde de uma grelha dianteira requer até 50 elétrodos, aproximadamente”.

| Empresa | MAIER. A empresa faz parte da divisão de automóveis da Mondragón, o maior grupo cooperativo do mundo. |

| Endereço | Sede central: Ajangiz – Biscaia- Espanha. |

| Trabalhadores | 1.750 |

| Atividade | Empresa líder na Europa no desenvolvimento e fabrico de componentes automóveis texturizados, tanto para exterior como interior, tais como grelhas dianteiras, puxadores e jantes. |

| Clientes | É fornecedora dos nove primeiros construtores mundiais de automóveis. |

| Equipamento | Equipamento de eletroerosão por penetração na unidade de produção de Gernika (Espanha): 4 máquinas de eletroerosão ONA. |